トラックスケールの精度管理に不安を感じている管理者の方は少なくありません。計量精度の確保には、設備の特性理解と適切な管理が不可欠です。

本記事では、トラックスケールの精度を左右する要因と、7つの具体的な管理ポイントを詳しく解説します。これにより、法令に準拠した正確な計量の実現と、効率的な設備運用が可能になります。

また、以下の記事ではメディア厳選のおすすめトラックスケールメーカーを紹介していますので、気になる方はぜひ一度チェックしてみてください。

トラックスケールの計量精度と誤差要因を徹底解説

トラックスケールの計量精度を左右する要因は、基本構造や測定原理から環境条件まで多岐にわたります。ロードセル式の計量システムにおける精度の仕組みと特徴を理解し、温度変化や振動などの外部要因への対策を押さえることで、静止計量と走行計量それぞれの特性に応じた正確な計量が実現できます。

- 基本構造と測定原理

- ロードセルの特徴と精度

- 環境要因と対策

- 静止・走行計量の比較

トラックスケールの基本構造と測定原理

トラックスケールは、プラットフォームとロードセルを主要な構成要素とする計量設備です。プラットフォームは車両が乗り入れる荷重受け台であり、その下部に設置されたロードセルが重量を検出します。

ロードセルは荷重を電気信号に変換するセンサーで、内部の金属片(歪ゲージ)が荷重により変形する際の電気抵抗変化を利用して計測を行います。この電気信号はA/D変換器でデジタルデータに変換され、表示器に重量として表示されます。

代表的な設置方式として、以下の3つのタイプがあります。

| 設置方式 | 特徴と用途 |

|---|---|

| 4点式 | 小型トラック向け。設置コストを抑えられる |

| 6点式 | 中型トラック向け。安定性と精度のバランスが良好 |

| 8点式 | 大型トラック向け。高精度だが設置コストは高め |

設置方式の選定は、計量する車両の大きさや重量、必要な精度、設置コストなどを総合的に考慮して決定します。

ロードセル式の特徴と精度の仕組み

ロードセル式トラックスケールの中核となるのは、歪ゲージ式センサーを利用したロードセルです。このセンサーは荷重による金属部材の微小な歪みを電気信号に変換し、高精度な計量を実現します。

計量精度を支える重要な要素として、ロードセルには温度変化による影響を自動補正する機能が搭載されています。さらにIP68等級の防水・防塵性能により、過酷な屋外環境でも安定した計量が可能です。

| 精度等級 | 計量範囲の±0.1%以内 |

| 温度補正範囲 | -10℃~40℃ |

| 分解能 | 最大表示値の1/10,000 |

計量値の処理では、24ビットA/D変換器によるデジタル化と高性能指示計での演算処理により、安定した数値表示を実現します。定期的な校正と調整により、この高い計量精度は長期にわたって維持されます。

精度に影響を与える環境要因とその対策

トラックスケールの計量精度を維持するには、環境要因への適切な対策が不可欠です。特に温度変化は、ロードセルの出力特性に大きな影響を与えます。現代の高性能ロードセルには温度補正機能が搭載され、-10℃から40℃の範囲で自動的に補正を行い、安定した計量精度を確保しています。

風雨や振動も計量精度を低下させる要因となります。防水・防塵性能IP68規格に対応したロードセルの採用や、制振装置の設置により、これらの影響を最小限に抑えることができます。

| 環境要因 | 影響 | 対策 |

|---|---|---|

| 温度変化 | ゼロ点のドリフト | 温度補正機能 |

| 風雨 | 計量値の変動 | 防水・防塵対策 |

| 地盤沈下 | 水平度ずれ | 定期的な水平調整 |

設置環境も重要な要素です。地盤の支持力不足や不均一な沈下は、計量精度に深刻な影響を及ぼします。適切な基礎工事と定期的な水平度チェックにより、長期的な精度維持が可能となります。

静止計量と走行計量の精度比較

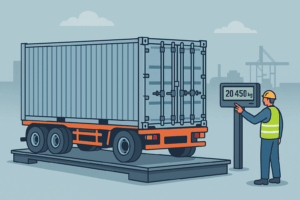

トラックスケールにおける計量方式には、静止計量と走行計量の2種類があります。測定精度を定量的に比較すると、以下のような特徴が確認できます。

| 計量方式 | 許容誤差 | 測定時間 |

|---|---|---|

| 静止計量 | ±0.1%以内 | 30〜60秒 |

| 走行計量 | ±0.2〜0.5% | 10〜15秒 |

静止計量は、車両を完全に停止させて測定するため、高い精度が得られます。JIS B 7603規格では、検定公差は最大目量の±0.1%以内と定められています。

走行計量は、低速(5〜10km/h)で通過する車両を測定します。車両の振動や速度変動の影響を受けるため、誤差は±0.2〜0.5%程度になります。

実運用では、作業効率を重視する場合は走行計量、高精度な測定が必要な場合は静止計量を選択するのが一般的です。車両の停止位置や走行速度を一定に保つことで、それぞれの方式で最適な精度を確保できます。

トラックスケールの7つの管理ポイントで正確計量を実現

トラックスケールの精度維持には、計画的な管理と適切な運用が欠かせません。日常点検から定期校正、IoTを活用した予防保全まで、7つの重要な管理ポイントを押さえることで、正確な計量業務を実現できます。

計量データの信頼性確保と設備の長寿命化を両立させるため、具体的な管理手法と実践的なノウハウをご紹介します。

1. 始業前の日常点検と基本確認

トラックスケールの正確な計量を実現するため、始業前の日常点検は不可欠です。計量作業開始前に確実な点検手順を実施することで、トラブルを未然に防ぎ、信頼性の高い計量業務を維持できます。

日常点検では、以下の基本項目を確実に実施することが重要です。

- ゼロ点調整の実施と表示器の正常動作確認(数値表示、異常ランプの確認)

- プラットフォーム上の清掃と異物除去、排水溝の詰まり確認

- ロードセルやケーブル接続部の損傷・腐食チェック

- 計量台の水平レベル確認(水準器による測定)

- 各部の緩み、変形、異常な振動・音の有無確認

特に雨天時や冬季は、排水状態の確認を入念に行う必要があります。排水不良は計量精度に大きく影響するためです。

点検時に異常が見つかった場合は、直ちに管理責任者へ報告し、専門業者による点検・修理を依頼することが望ましいでしょう。日々の確実な点検作業が、トラックスケールの安定稼働と正確な計量を支えています。

2. 定期的な清掃とメンテナンス手順

トラックスケールの精度維持には、計画的な清掃とメンテナンスが不可欠です。特にプラットフォーム上に堆積した異物や泥は、計量値に大きな影響を及ぼす可能性があります。

以下に、効果的な清掃・メンテナンスの基本項目をまとめました。

- プラットフォームの清掃:週1回以上の異物除去、月1回の本格清掃を実施

- ロードセル周辺の点検:月次で接続部の緩み確認、腐食・損傷の有無をチェック

- 排水設備の管理:排水溝の詰まり確認と清掃を四半期ごとに実施

- ケーブル類の保護:被覆の劣化状態を確認し、必要に応じて保護材を補修

これらの作業は、担当者を明確に定めて実施記録を残すことが重要です。また、清掃・点検時に異常が見つかった場合は、速やかに専門業者への連絡や修理対応ができる体制を整えておく必要があります。

定期的なメンテナンスは、突発的なトラブルを未然に防ぎ、計量精度の維持と設備の長寿命化につながります。

3. 適切な温度管理と環境整備

トラックスケールの精度を維持するには、設置環境の温度管理と適切な環境整備が重要です。計量機器は温度変化の影響を受けやすく、特に季節の変わり目には注意が必要となります。

温度管理の基準

計量の信頼性を確保するため、トラックスケール設置環境の温度管理には明確な基準があります。以下の温度管理基準と対策を確実に実施することが求められます。

| 管理項目 | 推奨基準値 | 対策方法 |

|---|---|---|

| 最適温度範囲 | 5℃~35℃ | 空調設備の設置 |

| 温度変化 | 1時間あたり±2℃以内 | 断熱材の使用 |

| 湿度管理 | 45%~65% | 除湿器の設置 |

直射日光や風雨から機器を保護するため、耐候性の高い屋根や防風壁の設置も不可欠です。特に、積雪地域では融雪装置の導入も検討が必要となります。

結露や凍結を防ぐため、適切な換気システムと排水設備を整備しましょう。環境センサーを活用した定期的なモニタリングにより、異常の早期発見と迅速な対応が可能になります。

4. 地盤沈下の監視と対応方法

トラックスケールの設置基礎部分における地盤沈下は、計量精度に重大な影響を及ぼす要因です。計量の信頼性を維持するため、定期的な監視と適切な対応が求められます。

地盤沈下の監視には、以下の3つの要点と具体的な管理基準値を把握しておく必要があります。

| 監視項目 | 管理基準値 |

|---|---|

| 基礎部分の沈下量 | 年間2mm以内 |

| 周辺地盤との段差 | 5mm以内 |

| 地下水位変動 | 季節変動±50cm以内 |

これらの基準値を超える変位が確認された場合は、直ちに専門業者による詳細調査を実施します。調査結果に基づき、基礎のジャッキアップや地盤改良工事などの適切な補修対策を講じることが重要です。

予防保全の観点から、地盤沈下が進行する前に定期的な水準測量を実施し、変位傾向を記録・分析することをお勧めします。これにより、大規模な補修工事を未然に防ぎ、設備の長寿命化にもつながります。

5. 定期校正による精度維持

トラックスケールの精度維持には、計量法に基づく定期的な校正が不可欠です。法定検査の受検義務に加え、年1回以上の自主的な校正実施により、計量データの信頼性を確保できます。

校正作業の基本手順

| 作業項目 | 実施内容 |

|---|---|

| 基準器の準備 | 検定済分銅または基準器を用意 |

| ゼロ点調整 | 無負荷状態で表示をゼロに調整 |

| 荷重試験 | 各測定点で誤差を確認・記録 |

校正時の許容誤差は、計量法で定められた基準値を遵守する必要があります。誤差が基準値を超えた場合は、専門業者による調整や修理を実施します。

校正結果は専用の管理台帳に記録し、トレーサビリティを確保します。定期的な校正データの分析により、経年劣化の傾向把握や予防保全にも活用できます。

6. 計量データの記録と管理体制

計量データの正確性と信頼性を確保するには、システマチックな記録管理と明確な運用体制の構築が不可欠です。計量データの自動記録システムを導入することで、人為的なミスを防ぎ、効率的な管理が可能になります。

計量業務の透明性と信頼性を確保するため、以下の管理体制の整備が重要です。

- 計量データの自動記録と一元管理システムの導入(車両情報、計量値、日時等)

- 担当者の責任範囲と権限の明確化、およびアクセス権限の適切な設定

- データ改ざん防止のためのセキュリティ対策と監査証跡の記録

- 計量記録の保管期間と閲覧手順の規定化

- トレーサビリティを確保する文書管理システムの整備

特に重要なのは、計量データへのアクセス制御です。担当者ごとに適切な権限を設定し、不正アクセスやデータ改ざんを防止する必要があります。

また、計量記録は法令で定められた期間の保管が必要です。記録の保管場所や閲覧手順を明確にし、必要時に速やかに参照できる体制を整えましょう。

7. IoTを活用した予防保全管理

IoTセンサーとクラウドシステムを活用した予防保全管理は、トラックスケールの精度維持と長寿命化に大きな効果を発揮します。従来の定期点検に加え、ロードセルの性能データをリアルタイムで監視することで、異常の予兆を早期に発見できます。

| 監視項目 | 収集データ |

|---|---|

| ロードセル性能 | 出力値、温度、湿度 |

| 計量精度 | ゼロ点変動、感度変化 |

| 使用環境 | 振動、衝撃、気象条件 |

クラウド上に蓄積されたデータは、AIによる分析で部品の劣化傾向を予測し、最適な保全計画の立案に活用されます。24時間体制の遠隔監視システムと自動アラート機能により、異常発生時には迅速な対応が可能です。

予防保全管理の導入により、突発的な故障を防ぎ、計画的なメンテナンスが実現できます。これにより、トラックスケールの稼働率向上とコスト削減を両立させることができます。

計量法と検定・検査制度で求められる精度基準

トラックスケールの計量精度を確保するため、計量法では特定計量器に関する厳格な規定が設けられています。検定・検査制度による精度管理では、器差範囲や使用公差などの具体的な基準値が定められ、定期的な検査と証印管理が義務付けられています。

このセクションでは、法定精度要件の内容から、検定制度の実務的な流れ、そして検定証印の適切な管理方法まで、計量精度を維持するための重要事項を解説します。

特定計量器の法定精度要件

トラックスケールを含む非自動はかりの精度要件は、計量法施行規則で明確に規定されています。特に取引・証明用の機器では、精度等級に応じた厳格な器差範囲が定められています。

| 精度等級 | 器差範囲 |

|---|---|

| 3級 | ±0.1%以内 |

| 4級 | ±0.2%以内 |

使用公差は、実際の使用環境での許容誤差を示し、検定公差の2倍の値が適用されます。例えば3級の場合、使用公差は±0.2%以内となります。これらの精度を維持するため、2年に1回の定期検査が義務付けられています。

検定に合格したトラックスケールには検定証印が付され、有効期間内は取引・証明用として使用できます。ただし、使用中に器差が許容範囲を超えた場合は、速やかに調整や修理を行う必要があります。

また、検定証印の管理も重要です。証印が滅失したり判読不能になった場合は、その時点で取引・証明用としての使用が制限されます。

検定制度の流れと重要ポイント

トラックスケールの検定は、計量法に基づく厳格な手続きに従って実施されます。検定機関への申請から合格証印の交付まで、一連の流れに沿って確実な精度確認が行われています。

| 検定手続きの段階 | 必要な対応 |

|---|---|

| 申請時 | 設置場所や使用環境の詳細を記載した書類を提出 |

| 検定実施 | 基準分銅による器差試験、偏置荷重試験等を実施 |

| 合格判定 | 器差±0.1%以内等の基準を満たせば合格 |

検定に合格すると2年間有効な検定証印が付されます。この期間中は使用公差(±0.2%以内)を遵守する必要があります。

精度維持のため、3か月に1回以上の自主検査実施が推奨されています。検査では分銅による器差確認と、零点調整などの基本動作確認を行います。

異常が見られた場合は、速やかに検定機関や製造メーカーに相談することが重要です。

定期検査の実施手順と留意点

トラックスケールの定期検査は、計量精度の維持に不可欠な法定要件です。検査を円滑に進めるため、以下の実施手順と注意事項を確認しましょう。

| 検査前の準備 | ・計量台の水平確認と清掃 ・ゼロ点調整と動作確認 ・不具合箇所の修正 |

| 検査当日の対応 | ・基準分銅の準備 ・計量記録の提示 ・手数料の納付 |

| 検査後の管理 | ・合格証印の適切な保管 ・検定結果の記録保存 ・次回検査日の把握 |

検定前の事前点検では、特に計量台の水平度に注意が必要です。わずかな傾きでも精度に影響するため、水準器を使用した入念な確認が求められます。

検定当日は、基準分銅による器差試験が実施されます。この際、使用する基準分銅は検定公差内の精度が保証されたものを用意する必要があります。

検定合格後は、証印の管理と記録保存を確実に行い、次回検定までの期間を適切に管理する体制を整えましょう。これにより、法定要件を満たしながら、計量精度の維持が可能となります。

検定証印の管理ガイドライン

計量法に基づく検定証印の適切な管理は、トラックスケールの使用継続に不可欠です。検定証印の有効期限は2年間と定められており、期限切れ前の更新手続きが必要になります。

| 管理項目 | 実施内容 |

|---|---|

| 定期確認 | 月1回以上の目視点検を実施 |

| 保護対策 | 透明カバーで保護し、雨風や衝撃から保護 |

| 更新時期 | 期限2ヶ月前までに更新申請を開始 |

証印が破損や紛失した場合は、直ちに所管の計量検定所に報告し、再交付申請を行う必要があります。申請から再交付までの期間は、計量士による代検査証明書の発行で対応可能です。

証印管理の責任者を定め、点検記録や更新履歴を文書で保管することで、計量器の使用停止リスクを最小限に抑えることができます。

トラックスケールなら株式会社宝計機製作所がおすすめ

| 項目 | 詳細 |

|---|---|

| 会社名 | 株式会社宝計機製作所 |

| 住所 | 山口県柳井市柳井3889番地 |

| 創業年月 | 昭和25年1月 |

| 公式サイト | https://www.takara-scale.co.jp/ |

1950年創業の老舗である株式会社宝計機製作所は、計量器から電子制御システムまで、幅広い製品を手がける総合メーカーです。長年の経験と技術で培われた高い品質は、現場で活躍するトラックスケールにもしっかりと受け継がれています。

長年の歴史の中で培われた計量器に関する深い知識と技術力は、宝計機製作所の大きな強みです。高い技術力だけではなく、幅広い製品ラインナップも魅力といえます。

また、高品質にこだわっている点も特徴です。国際規格ISO9001を取得しており、品質マネジメントシステムを構築し、高品質な製品の提供に努めています。

トラブル発生時など、お客様からの問い合わせに対して迅速に対応するなど、アフターサービスにも力を入れています。高精度な計量が必要な現場には、ぜひ宝計機製作所のトラックスケールも検討してみてください。

以下の記事では株式会社宝計機製作所の会社の特徴や製品事例をさらに詳しく解説していますので、気になる方はぜひ参考にしてみてください。

まとめ

トラックスケールの精度を保ち、正確な計量を実現するためには、適切な管理と運用が欠かせません。本記事では、計量精度を確保するための7つの重要なポイントと、日常点検から定期検査までの具体的な管理方法をご紹介しました。

これらの知識を活かすことで、より信頼性の高い計量業務を実現できます。本記事があなたのお役に立てることを願っております。